Das

Unternehmen

Als mittelständisches Unternehmen mit über 30 Jahren Erfahrung in der Zerspanungstechnik unterstützen wir Sie mit professioneller und wirtschaftlicher Fertigung von Bauteilen aller Art.

Unternehmen

Historie

Die Geschichte der Kögel GmbH

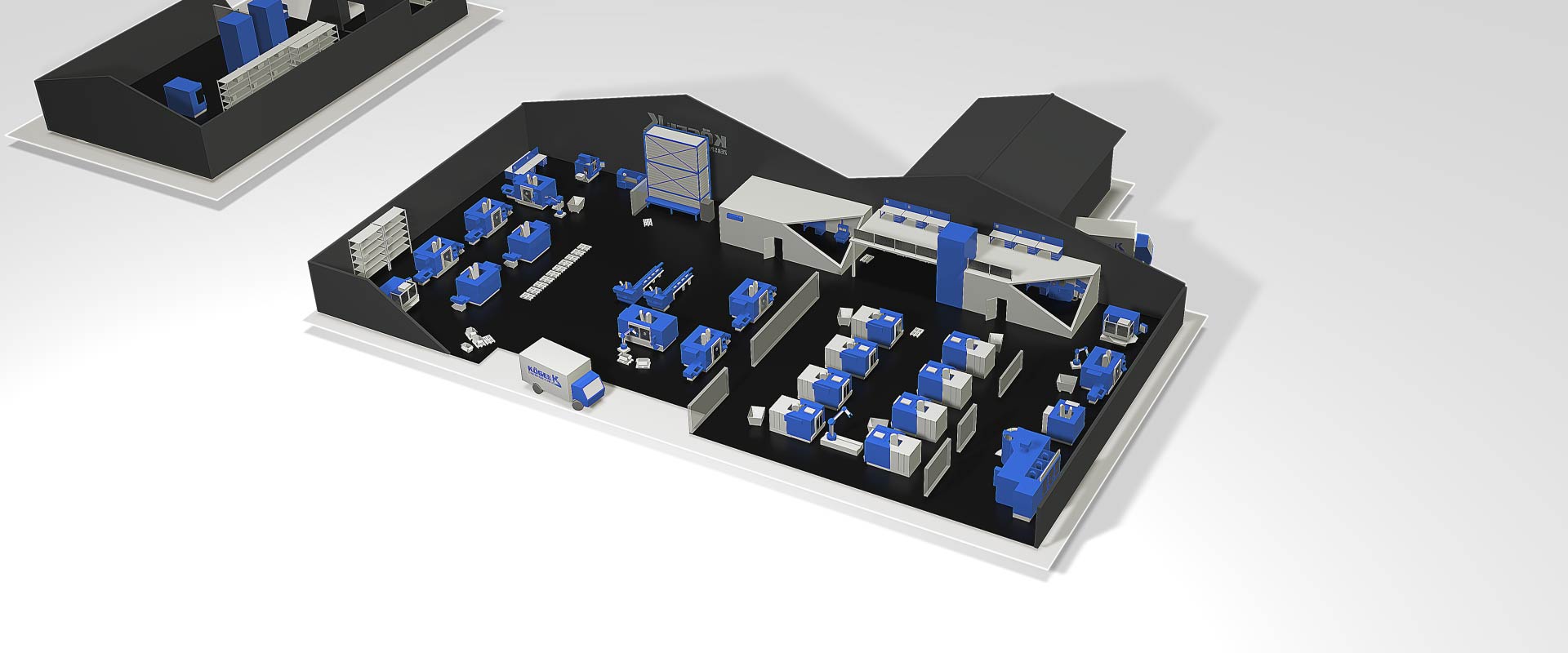

Rundgang

Unsere Produktionsstätte interaktiv dargestellt

Unser Unternehmenspolitik

Klicken Sie auf die einzelnen Bereiche: VISION – WERTE – MISSION

Unsere Kunden treiben Innovationen voran, deswegen brauchen sie auch einen Partner, der gleich innovativ arbeitet.

Wir stehen als eines der führenden Zerspanungsunternehmen unseren Kunden als kompetenter Partner zur Seite um Ihn in seinen Anforderungen zu unterstützen. Wir sind mit den modernsten Fertigungstechniken immer auf Stand der Technikum unseren Kunden beste Qualität zum besten Preis bieten zu können. Top ausgebildete und motivierte Mitarbeiter, können sich selbstständig organisieren und gestalten Ihren eigenen Arbeitsplatz. Beständigkeit und Stabilität geben uns das Vertrauen von Mitarbeitern, Kunden und Lieferanten.

Unsere Kunden stellen Hightech-Produkte her, deswegen brauchen Sie auch einen Partner, der sie mit Hightech-Komponenten beliefert.

Wir bieten von der Bauteilplanung bis zur Vormontage dem Kunden alle Fertigungsschritte aus einer Hand, um ihn in seiner Strategie zu unterstützen. Wir bieten unserem Kunden ein Maximum an Service, Qualität und Unterstützung, damit auch er dies seinen Partnern bieten kann. Wir versuchen stets, die gesteckten Ziele und Anforderungen unserer Kunden zu übertreffen.

Unsere Verpflichtung gegenüber unseren Kunden, Kollegen und unserer Umwelt.

Wir suchen Lösungen und nicht die Probleme. Wir unterstützen unsere Kunden, um erfolgreicher zu werden, denn nur dann sind wir erfolgreich. Wir sind nur als Team erfolgreich. Darum schätzen und respektieren wir uns gegenseitig. Wir entwickeln uns fachlich und persönlich stetig weiter, um auch in Zukunft leistungsstark und erfolgreich sein zu können. Wir hinterfragen regelmäßig unsere Prozesse, um nicht betriebsblind zu werden. Ökologisches Bewusstsein und der sparsame Umgang mit Ressourcen schützen unser höchstes Gut, die Natur.

Vision

Mission

Werte

Die Geschichte der Kögel GmbH

Das Jahr stand nach wie vor im Zeichen von Corona, stellte die Wirtschaft aber vor neue Herausforderungen. Die einerseits stark steigenden Bedarfe unserer Kunden treffen auf eine zunehmende Verknappung von Rohstoffen. In Verbindung mit massiven Steigerungen im Energiesektor klettern die Materialpreise auf ein Rekordhoch!

Die ständige Erweiterung unserer Fertigungskapazitäten erforderte auch eine Neustrukturierung der 4-Achs Gruppe. Hier haben wir zur Optimierung ein neues Hallenlayout umgesetzt und damit folgende Investitionen realisiert.

1x Heller HF3500 5 Achs Bearbeitungszentrum mit Automatisierter Beladung

1x Heller H4000 4 Achs Bearbeitungszentrum mit Automatisierter Beladung

1x Heller H2000 4 Achs Bearbeitungszentrum

1x STS Rz50 Beladeroboterzelle

SARS CoV2, besser bekannt als das Corona Virus, stellt die Welt auf den Kopf. Die Pandemie führt zur teilweisen Stilllegung von Arbeitsstätten, Einbruch von Lieferantenketten, Kurzarbeit und schickt Deutschland und die restliche Welt in eine globale Wirtschaftskrise.

Aufgrund unserer Kundenstruktur und der damit verbundenen Einstufung als systemrelevantes Unternehmen, konnten wir diese Zeit mit relativ geringen Auswirkungen gut überstehen.

Trotzdem hielten wir an unseren Umstrukturierungsplänen fest. Durch den neu geschaffenen Platz aus den Verlagerungen der Abteilungen Entgraten/Versand in das Nachbargebäude, wurde ein Hallenlayout anhand der geplanten Investitionen konzipiert. Die Abteilung Fräs-/Drehbearbeitung zog in unsere Halle 2 um und schafft somit Platz für Erweiterungen unserer 4-Achs-Horizontal Abteilung.

Für unsere Reinigung nach dem TEM Entgraten tauschten wir unsere Sporer MPC gegen eine LPW PowerJet CnP aus. Hier steht das Entfernen des entstandenen Aluminiumoxid sowie die Feinreinigung der Bauteile im Vordergrund. Das CnP Verfahren eignet sich besonders zum Reinigen von tiefen Bohrungen. Eine Erweiterung der QS Räumlichkeiten wurde ebenfalls vorgenommen.

Um auch in Zukunft für steigende Bedarfe gerüstet zu sein, haben wir eine Fläche von weiteren 1000qm im Nachbargebäude angemietet. Dorthin wurden die nachgelagerten Produktionsprozesse Entgraten/Reinigen/Versand verlegt, womit wir in den bestehenden Produktionshallen Platz für weitere Maschinen gewinnen.

In diesem Schritt wurde auch unsere bisherige Reinigungsanlage PERO V1 gegen eine neue PERO R1 getauscht.

Die gute wirtschaftliche Lage und steigende Bedarfe unserer Kunden ermöglichen uns weitere Investitionen in Kapazitätserweiterungen. Ein neues STAMA 726M Stangenbearbeitungszentrum, sowie 2 zeitgleich angelieferte Heller H4000 erweitern unseren Maschinenpark auf nun insgesamt 19 Bearbeitungszentren. Der ebenfalls neue Behringer Sägeautomat unterstützt damit die 2 bestehenden Sägen in der Bereitstellung der Halbzeuge.

Um unsere Maschinenkapazitäten erweitern zu können wurde auf Grund der Platzsituation in automatisierte Lagertechnik investiert. Um unser Rohmateriallager platzsparend zu optimieren, wurde ein Langutlagersystem der Fa. Kasto Unitower 3.0 mit einer Lagerkapazität von 120to angeschafft. Das Fertigteillager wurde um einen zweiten Kardex Shuttle 500XP Turm erweitert. Der Maschinenpark wurde um 1x STAMA 726M Stangenbearbeitungszentrum erweitert. Die Besonderheit an dieser Anlage liegt an dem, im Vergleich zu den Bestandsmaschinen, größeren Stangendurchlaß von Ø80mm. Hier erweitern wir das Teilespektrum für die vollautomatisierte Fertigung.

Erweiterung des Maschinenparks um

1x Thermische Entgratanlage ATL iTEM 250SC und 1x Teilereinigungsanlage Sporer MP-Cleaner 4 Tank-Anlage auf Wässriger Basis. Mit diesem Ausbau der Fertigungstiefe bereiten wir uns auf die zukünfigen Bedürfnisse des Hydraulikmarktes im Punkto prozesssicheres Entgraten und Restschmutzanforderungen am Bauteil vor. Mit der Inhouse Fertigung der Prozesse wurden auch die Durchlaufzeiten und der Logistikaufwand minimiert.

Erweiterung des Maschinenparks um

2x Heller H2000 mit U-Achse (Planzug). Diese Investition bedeutet nicht nur eine Kapazitätserweiterung! Durch die integrierte U-Achse erschließen sich neue Fertigungsmöglichkeiten, die z.B. eine Vorbearbeitung in Form von vordrehen unnötig macht. Dies spart unnötige Transportwege und Handling der Ware und erhöht die Qualität des Gesamtbauteils.

Einführung der neuen Werkzeugverwaltung und des CAM-Systems. Mit der Ablösung des alten Systems setzt die Fa. Kögel weiter auf die Optimierung der Prozesse vor der eigentlichen Fertigung. Mittels CAM Programmierung noch schneller an das einsetzbare CNC-Programm kommen – Bevorratung der Werkzeuge im vollautomatischen Lagersystem – Vermessen der Werkzeuge mit einem CNC gesteuerten Werkzeugvoreinstellgerät – Schrumpfen und Wuchten des Werkzeuges für noch mehr Präzision am Teil

Ein weiterer Vollautomat ergänzt unseren Maschinenpark. Auf Basis der Stama 526MT steht nun ein weiteres Fräs-Dreh-Bearbeitungszentrum zur Verfügung. Mit vollwertiger Gegenspindel und 7-Achsen erschließen wir damit weitere Fertigungsmöglichkeiten für unsere Kunden!

Weltwirtschaftskrise: In vollem Maße schlägt sich die Krise auch auf uns und unsere Kunden nieder. Nur durch die Erschließung neuer Geschäftsfelder und die Optimierung interner Prozesse meistern wir die Krise und sehen uns auch für die Zukunft gut positioniert.

Zur Erweiterung von Maschinenkapazitäten und zur Restrukturierung von Fertigungsdurchläufen sorgt ein weiterer Anbau für den notwendigen Raum.

Wir produzieren nun auf 2000 qm Fläche mit einem Team von 52 Mitarbeitern.

Neben den technischen Berufen bieten wir nun auch eine Ausbildung zum/zur Bürokaufmann/-frau an.

In engem Kontakt mit dem Maschinenhersteller Stama erschließen wir als einer der ersten Zulieferer die vollautomatisierte 5-Achs-Fräs-Dreh-Kombinationsbearbeitung als neues Fertigungskonzept.

Das Wachstum und der Aufschwung erfordern eine erneute Erweiterung der Produktionsfläche um weitere 200 qm.

Qualität als Leitbild: Wir zertifizieren uns für das Qualitätsmanagement nach ISO 9001!

Bezug des neuen Firmengebäudes im Gewerbegebiet von Schwabsoien. Die Firma präsentiert sich auf 600 qm Produktionsfläche, sowie mit 180 qm Fläche für Büros und Verwaltung in neuem Erscheinungsbild.

In diesem Zug wurde die Stoßdämpfermontage wieder an die Fa. Leben & Co. abgesplittet.

Umfirmierung in die Kögel GmbH Zerspanungstechnik

Ausbildungsbeginn des Maschinenbaumechanikers:

Seit diesem Zeitpunkt werden bei der Firma Kögel kontinuierlich junge Menschen zu qualifizierten Fachkräften ausgebildet.

Die Erweiterung der Produktionsfläche schafft schon nach 4 Jahren Kapazität für neue Fertigungsmöglichkeiten.

Beginn der Montage von Stoß- u. Schwingungsdämpfern für die Firma Leben & Co.

Gründung der Firma Michael Kögel Fräs- und Bohrtechnik am 1. Januar 1989

Im Zentrum von Schwabsoien wird mit 2 Maschinen und 3 Mitarbeitern der Grundstein für die zukünftige Fertigung von Präzisionsteilen gelegt.

Unsere Produktionsstätte interaktiv dargestellt